Spezielle Materialien für

außergewöhnliche Drahtseileigenschaften

Wir verarbeiten Edelstahl in allen verseilbaren Qualitäten, Sonderwerkstoffe sofern als Seildraht lieferbar, sowie Nichteisenmetalle wie z.B.: Kupfer, Bronze, Messing, etc. und Kohlenstoffstahl.

Wir verarbeiten Edelstahl in allen verseilbaren Qualitäten, Sonderwerkstoffe sofern als Seildraht lieferbar, sowie Nichteisenmetalle wie z.B.: Kupfer, Bronze, Messing, etc. und Kohlenstoffstahl.

Neben den verschiedenen Edelstahlqualitäten gilt unser besonderes Augenmerk den Sonderwerkstoffen. Wir sind bekannt für die Vielzahl der Werkstoffe, die wir verarbeiten und zum Teil ab Lager führen, und unsere ausführliche anwendungsspezifische Beratung.

In den letzten Jahrzehnten sind zahlreiche Sonderwerkstoffe entwickelt worden, die u.a. in der chemischen Industrie, Kerntechnik, Luft- und Raumfahrt, Meerestechnik, im Industrieofenbau, in der Medizintechnik und in der Umwelttechnologie eingesetzt werden.

Beratung und Auswahl erfolgen immer nach dem neuesten Erkenntnisstand der Metallurgie. Wegen der sehr unterschiedlichen Bedingungen, denen Drahtseile in der Praxis ausgesetzt sind, ist eine enge Zusammenarbeit zwischen Anwender und Hersteller erforderlich, um optimale Ergebnisse zu erreichen.

Beratung und Auswahl erfolgen immer nach dem neuesten Erkenntnisstand der Metallurgie. Wegen der sehr unterschiedlichen Bedingungen, denen Drahtseile in der Praxis ausgesetzt sind, ist eine enge Zusammenarbeit zwischen Anwender und Hersteller erforderlich, um optimale Ergebnisse zu erreichen.

Die folgende Liste gibt einen kleinen Überblick über die wichtigsten Sonderwerkstoffe. Je nach Anwendungsgebiet kommen weitere Legierungen zum Einsatz, die wir in Zusammenarbeit mit den Herstellern auswählen.

Informationen über die technisch-physikalischen und chemischen Eigenschaften von Sonderwerkstoffen stellen wir auf Anfrage gerne zur Verfügung.

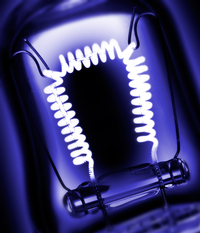

| Heizleiterlegierungen | |

|---|---|

| Werkstoff Nr.: 1.4828; 1.4841; 1.4860, 1.4864; 2.4867; 2.4869 |

Verschiedene Nickel-Chrom Legierungen mit hohem elektrischen Widerstand und guter Zunderbeständigkeit für den Einsatz in Heizelementen, Regel- und Anlasswiderständen in Temperaturbereichen bis 1150 °C. |

| Korrosionsbeständige Werkstoffe | |

|---|---|

| SUPERAUSTENIT Werkstoff Nr.: 1.4539 |

Mit dieser hochkorrosionsbeständigen CrNiMo-Legierung schließen wir eine Lücke zwischen den nichtrostenden Standardqualitäten und den NE-Sonderwerkstoffen. Unempfindlich gegen interkristalline Korrosion. Höhere Beständigkeit gegen Spannungsrisse- sowie Lochfrass- und Spaltkorrosion als bei den üblichen austenitischen Güten. |

| Hochkorrosionsbeständige Werkstoffe | |

|---|---|

| CARPENTER® * Werkstoff Nr.: 2.4660 |

Speziell entwickelte Nickel-Chrom Legierung gegen Schwefelsäurekorrosion und als solcher allen austenitischen säurebeständigen Stählen überlegen. Gleich gutes Verhalten zeigt CARPENTER® gegenüber Phosphorsäuren oder deren Säuregemische. Gute Beständigkeit gegen Spannungskorrosion und Lochfraß. |

| HASTELLOY® * C4 Werkstoff Nr.: 2.4610 |

HASTELLOY® ist eine Nickel-Molybdän-Chrom Legierung und gehört zu den korrosionsbeständigsten Werkstoffen überhaupt. Gegen zahlreiche korrosive Medien einschließlich heißen Säuren sowie chlorid- und chlorhaltigen Medien ist dieser Werkstoff beständig. |

| MONEL® * Werkstoff Nr.: 2.4360 |

Homogene Nickel-Kupfer Legierung mit guter Beständigkeit gegen Meerwasser, Schwefel-, Salz- und Phosphorsäure. Sie widersteht dem Angriff vieler organischer und anorganischer Säuren, der Ätzalkalien und Salze in vielen Einsatzgebieten. |

| NICKEL 200 und 201 Werkstoff Nr.: 2.4066; 2.4068 |

NICKEL 200 zeigt eine sehr gute Korrosionsbeständigkeit gegenüber Ätzalkalien, sowie Halogeniden und einer Vielzahl organischer Verbindungen. Für Ätzalkalien im Temperaturbereich über 300 °C sollte wegen des geringeren Kohlenstoffanteils NICKEL 201 verwendet werden. Das Material weist eine gute Wärmeleitfähigkeit auf. |

| TANTAL | Dieser wertvolle Werkstoff hat eine ungewöhnlich gute Korrosionsbeständigkeit gegenüber allen Säuren und Chlorgas. Er ist beständig gegenüber flüssigem Stickstoff. Als Litze oder Drahtseil sollte TANTAL nicht stark dynamisch belastet werden. |

| TITAN Werkstoff Nr.: 3.7025 |

Diesen Werkstoff zeichnen gute Korrosionseigenschaften sowie das geringe Gewicht aus. Er ist absolut amagnetisch und der beständigste Werkstoff gegenüber Seewasser. In der Luft- und Raumfahrt, in der Chemischen Industrie und in der Medizintechnik hat sich TITAN ausgezeichnet bewährt. |

| Ausdehnungsbeständige Werkstoffe | |

|---|---|

| INVAR® * Werkstoff Nr.: 1.3912 |

Diese Eisen-Nickel Legierung zeichnet sich durch ihre ungewöhnlich geringe Wärmedehnzahl – etwa 1/10 der von Stahl – aus. Als Messseil ohne starke dynamische Belastung bei wechselnden Temperaturen – auch Tieftemperaturen – geeignet, wenn es auf große Genauigkeit ankommt. |

| Hochtemperaturbeständige Werkstoffe | |

|---|---|

| INCOLOY® 825 Werkstoff Nr.: 2.4858 |

Eine mit TITAN stabilisierte Nickel-Chrom-Eisen-Molybdän-Kuper Legierung für den Einsatz unter stark korrosiven Bedingungen. Diese Legierung ist gegen oxydierende und reduzierende Säuren beständig. Auch im kritischen Temperaturbereich weist INCOLOY® eine gute Beständigkeit gegenüber Lochfraß und interkristalliner Korrosion auf. |

| INCONEL® 601 Werkstoff Nr.: 2.4851 |

Eine hochwarmfeste Nickel-Chrom Legierung mit guter Beständigkeit gegen oxydierende, aufkohlende und schwefelhaltige Atmosphären. Geeignet für den Industrieofen, Transporteinrichtungen sowie für den Einsatz im chemischen und verfahrenstechnischen Apparatebau. |

| INCONEL® 625 Werkstoff Nr.: 2.4856 |

Speziell für den Hochtemperaturbereich entwickelte niedriggekohlte Nickel-Chrom-Molybdän Legierung, die gleichzeitig gegen zahlreiche korrosive Medien beständig ist. INCONEL® 625 versprödet nicht durch Sigma-Phasenbildung im kritischen Temperaturbereich von 650°C – 850 °C. Neben dem Industrieofenbau wird INCONEL® auch u.a. in Ammoniakspalt- und Gasaufkohlungsanlagen eingesetzt. |

Bei den beschriebenen Materialeigenschaften handelt es sich um generelle Aussagen. Im Einzelfall können in einzelnen Legierungselementen kleine Unterschiede auftreten, die jedoch im Regelfall keinen Einfluss auf die Gebrauchseigenschaften haben.